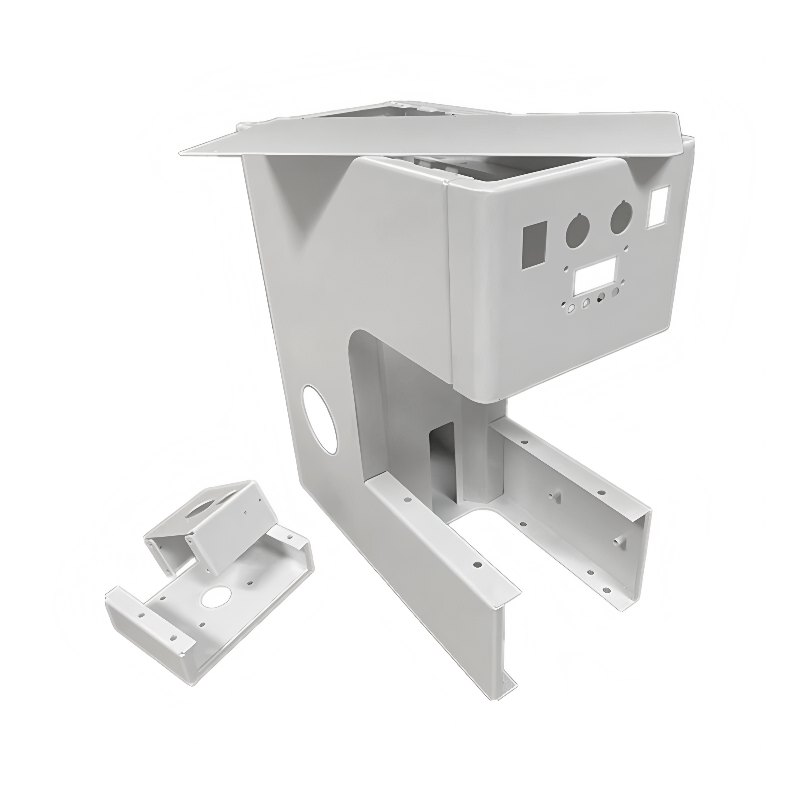

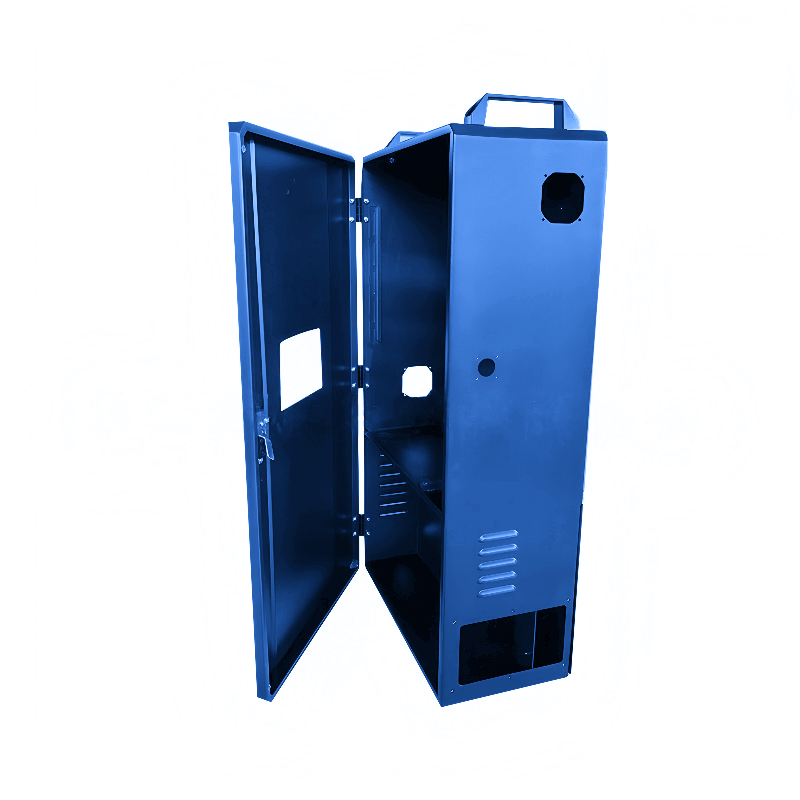

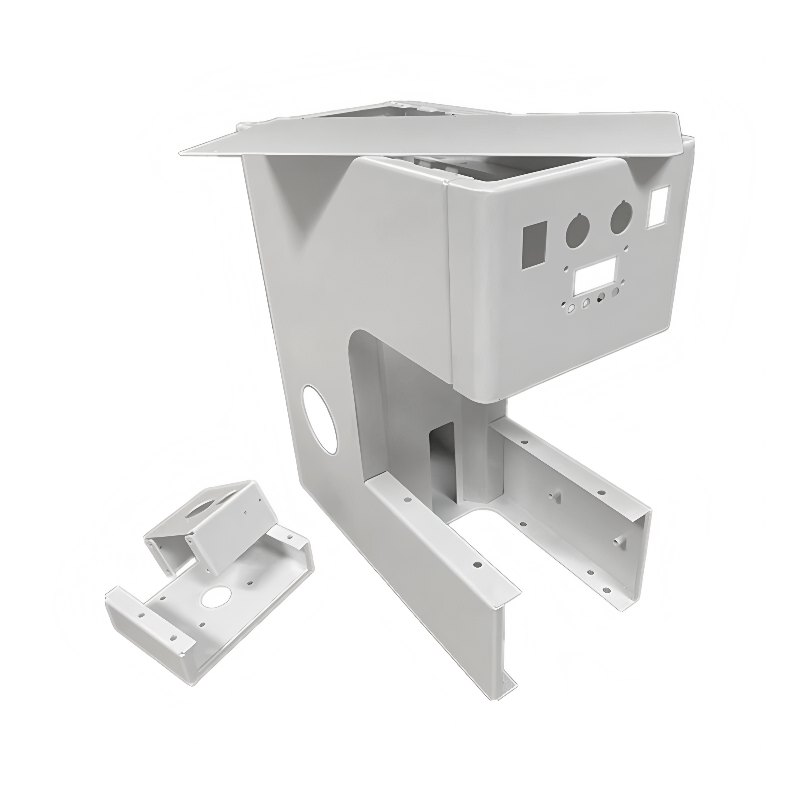

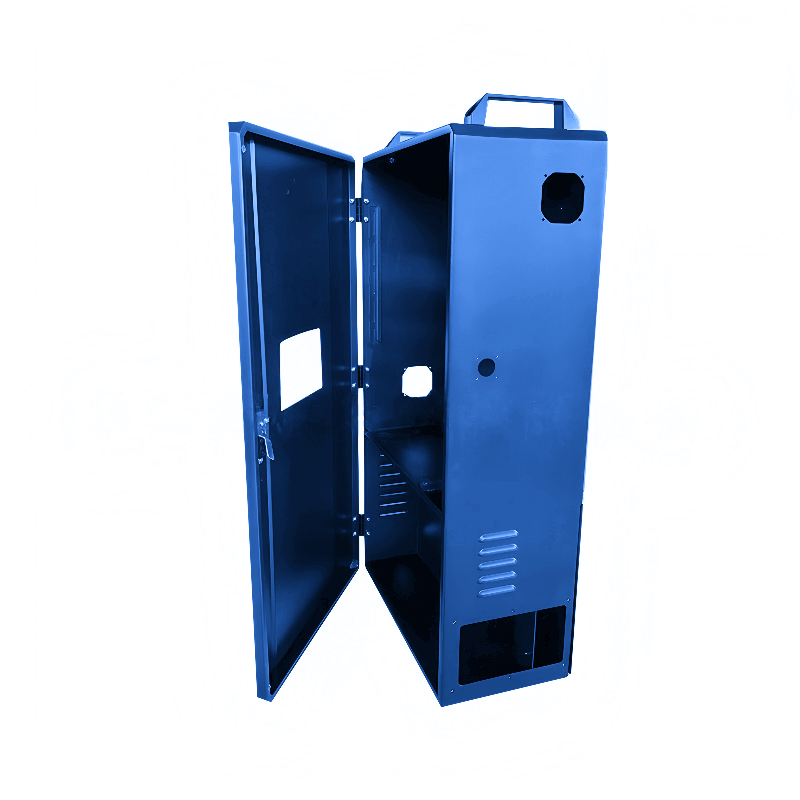

Matrice de produits diversifiée, les besoins de l'industrie correspondant précisément. Nous comprenons profondément les différences dans les scénarios d'application dans diverses industries. Grâce à la conception modulaire et à la production flexible, nous construisons une matrice de produit complète:

Adaptabilité large de l'industrie: couvrant des armoires de station de base de communication, des armoires de contrôle de l'énergie, des boîtes de contrôle de l'automatisation industrielle, des enceintes d'équipement médical, de nouvelles armoires de stockage d'énergie, etc., répondant aux besoins de plus de 20 domaines tels que la communication 5G, la fabrication intelligente, le transport ferroviaire et la santé médicale.

Spécifications flexibles pour la personnalisation: soutenir divers matériaux tels que l'alliage de 0,5 mm à 6 mm à froid, en acier inoxydable et en alliage d'aluminium, avec des dimensions personnalisables en fonction des besoins du client (taille maximale de traitement jusqu'à 3000 mm × 1500 mm), offrant des conceptions structurelles diverses, y compris un type ouvert, un type fermé, un type silencieux et un type d'explosion.

Évolutivité fonctionnelle forte: modules facultatifs à valeur ajoutée tels que les systèmes de refroidissement, les systèmes de gestion des câbles, les verrous intelligents et le blindage EMC, permettant une expansion à la demande des fonctions d'armoire.

Six principaux processus de fabrication intelligents pour créer des produits de tôlerie de qualité industrielle

1. Coupe et formation de matériaux intelligents

- Utilisation d'un système de coupe laser pour obtenir une coupe de précision de ± 0,1 mm.

- Centre de flexion CNC entièrement automatisé avec précision de flexion de ± 0,15 °.

- Le traitement des plaques épais utilise un équipement d'estampage hydraulique 2500T pour assurer la résistance globale des composants structurels.

2. Technologie de soudage =2. Technologie de soudage de précision

- Robot Workstation équipé d'un robot de soudage à six axes ABB pour atteindre l'uniformité de la couture de soudure de ≤0,3 mm.

- Introduction de la technologie de soudage à l'arc arc pulsé TIG et de la technologie de soudage au laser pour contrôler efficacement la déformation thermique, entraînant des coutures de soudure complètes et esthétiquement agréables.

- Les zones clés de chargement peuvent être conçues pour utiliser des côtes de renforcement avec une technologie de soudage secondaire.

3. Traitement de surface entièrement automatisé

- Combinaison de polissage entièrement automatisé avec polissage manuel par les professionnels. L'étalonnage infrarouge est effectué sur la rectitude et la planéité de divers bords des armoires.

- Ligne de traitement phosphant à dix étapes assure le respect des tests de pulvérisation saline de 72 heures.

- Le système de revêtement électrostatique de la poudre électrostatique Akzonobel garantit une uniformité d'épaisseur de la membrane de ± 5 μm, des cuisson au-dessus de 200 ℃ et l'adhésion de surface du revêtement est testée pour garantir une résistance à la corrosion à long terme et une résistance à l'usure.

- Processus anti-corrosion du dacromet facultatif, améliorant la résistance au spray salin à 1000 heures.

4. Gestion des défauts zéro: système de contrôle de la qualité à quatre dimensions

1. Gestion de traçabilité des matières premières

- Des feuilles de qualité à froid (SPCC) subissent une inspection de l'entrepôt, générant des rapports d'analyse de matériaux et des rapports de test de propriété physique.

- L'équipement de détection d'épaisseur de revêtement (méthode XRF) assure une épaisseur de revêtement ≥

- Tracabilité bidirectionnelle des documents de certification des matériaux et des lots physiques.

2. Surveillance de la qualité du processus

- Le système de détection en ligne laser surveille les dimensions d'installation clés et les emplacements des trous en temps réel.

- Ratio d'échantillonnage d'inspection des rayons X de qualité de soudage de ≥20%.

- La machine de mesure des coordonnées (CMM) effectue un échantillonnage de dimension complète.

3. Test complet des produits finis

- Le tableau des tests de vibration simule les vibrations opérationnelles de 5 à 500 Hz.

- Les tests de charge utilisent un facteur de sécurité de 1,5 pour le chargement.

- Le testeur de résistance au sol assure une résistance aux contacts ≤0,1Ω.

4. Mécanisme d'amélioration continue

- MES System collecte plus de 200 points de données de qualité.

- Réunions mensuelles du cercle de contrôle de la qualité QCC.

5. Avantages de base: assurance multidimensionnelle de la capacité de fabrication professionnelle

1. Capacité de production personnalisée

- Prend en charge les services ODM / OEM des dessins aux produits finis.

- Cycle de production rapide du prototype de 7 à 15 jours ouvrables.

- Répond aux exigences de certification internationales telles que UL, CE, ROHS.

2. Système d'assurance de capacité

- Ligne de production entièrement automatisée avec une capacité de production quotidienne de 3000 pièces standard.

- Le système d'entreposage intelligent permet une expédition rapide.

- Le mécanisme de réserve de capacité d'urgence garantit la=livraison en temps opportun des commandes.

Champs d'application:

Armoires de communication 5G | Enclos de l'équipement de contrôle industriel | NOUVELLES LOCATS DE PIEURS DE CHARGEMENTS Énergie | Cas de protection des équipements médicaux | Armoires électriques en transit ferroviaire