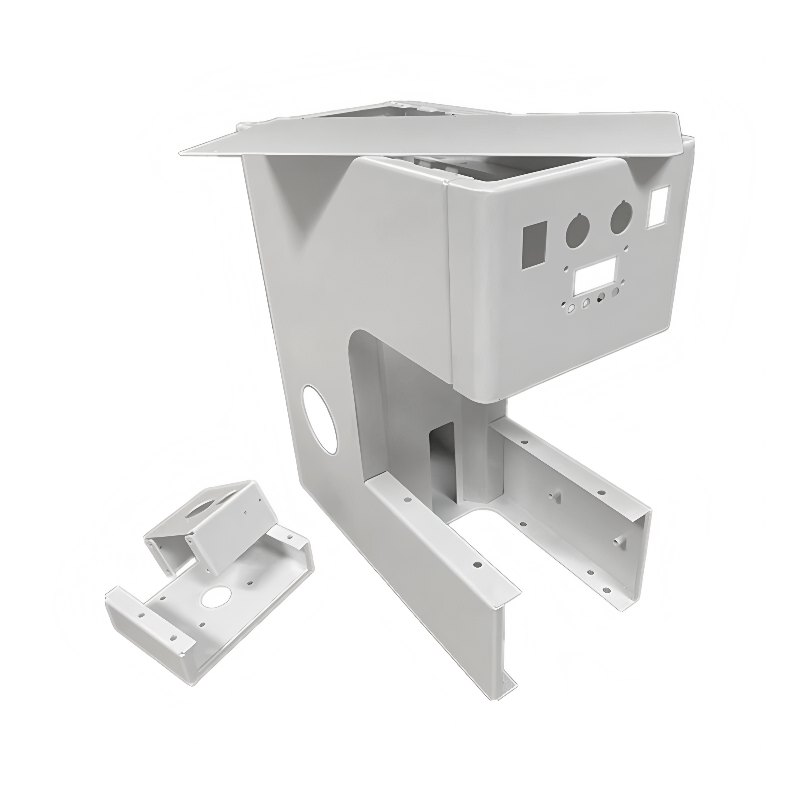

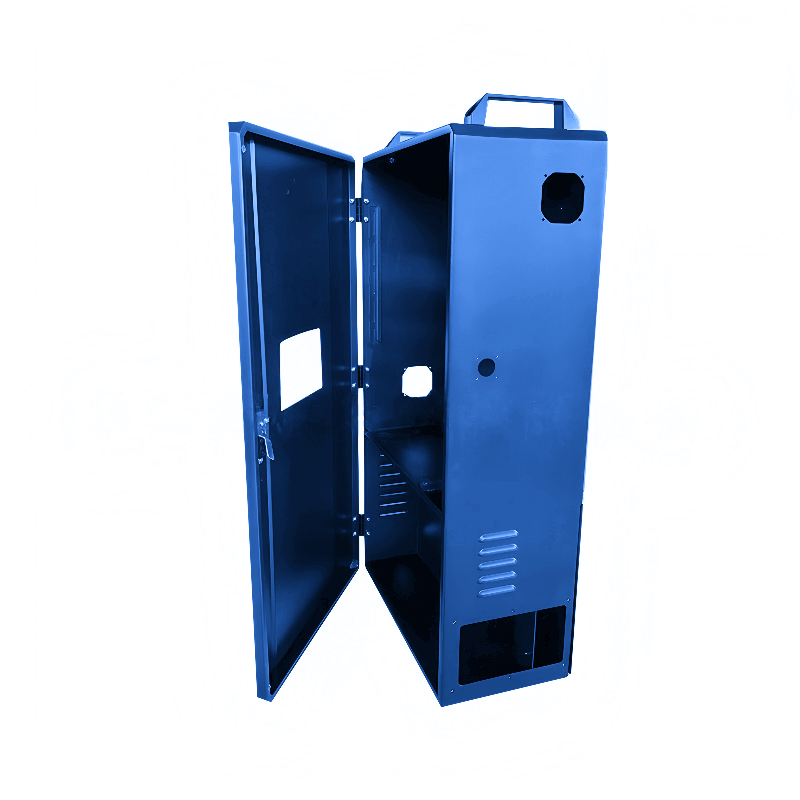

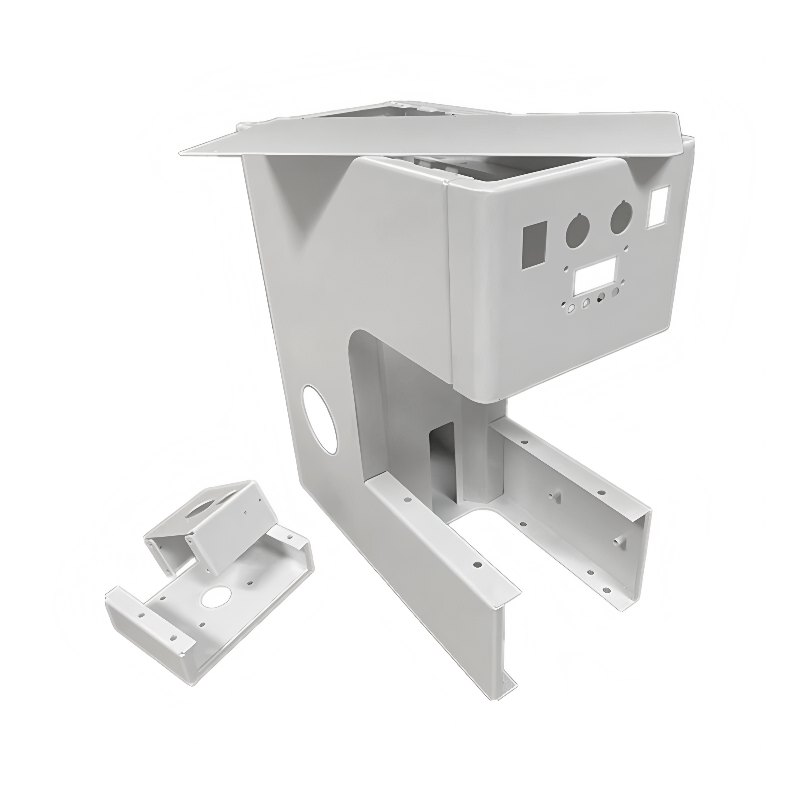

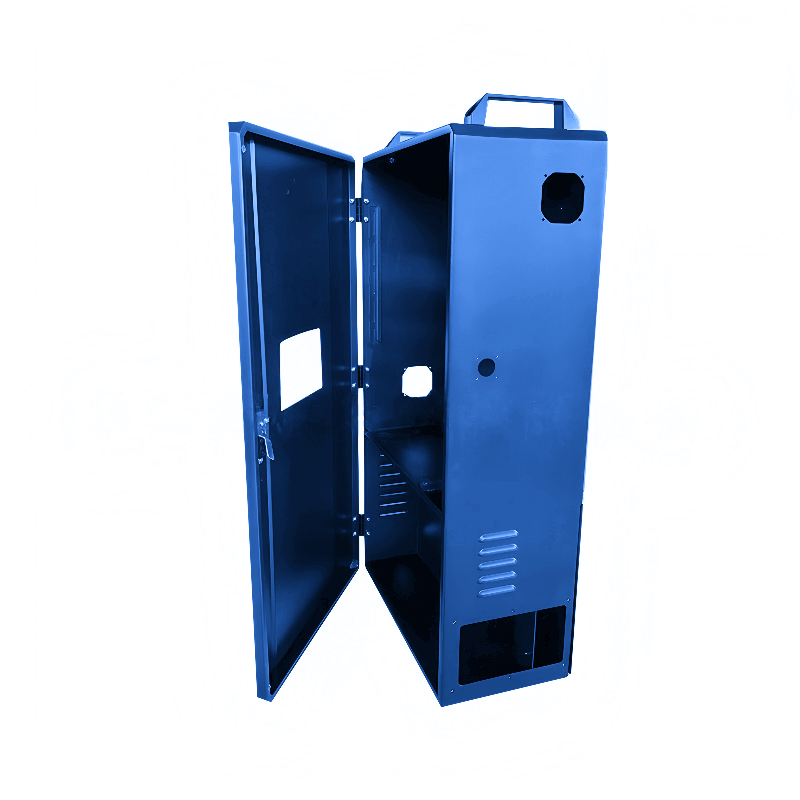

Diversas matriz de productos, que coinciden con precisión en las necesidades de la industria. Entendemos profundamente las diferencias en los escenarios de aplicación en varias industrias. A través del diseño modular y la producción flexible, creamos una matriz de productos integral:

Adaptabilidad amplia de la industria: cubriendo gabinetes de estación base de comunicación, gabinetes de control de energía, cajas de control de automatización industrial, gabinetes de equipos médicos, nuevos gabinetes de almacenamiento de energía, etc., que satisfacen las necesidades de más de 20 campos, como comunicación 5G, fabricación inteligente, tránsito ferroviario y salud médica.

Especificaciones flexibles para la personalización: soporte de diversos materiales, como acero de 0.5 mm a 6 mm, acero en frío, acero inoxidable y aleación de aluminio, con dimensiones personalizables según los requisitos del cliente (tamaño máximo de procesamiento de hasta 3000 mm × 1500 mm), ofreciendo diversos diseños estructurales que incluyen tipo abierto, tipo cerrado, tipo silencioso y tipo de explosión.

Fuerte escalabilidad funcional: módulos de valor agregado opcionales como sistemas de enfriamiento, sistemas de gestión de cables, cerraduras inteligentes y blindaje de EMC, lo que permite la expansión a pedido de las funciones del gabinete.

Seis procesos de fabricación inteligentes centrales para crear productos de chapa de grado industrial

1. Corte y formación de material inteligente

- Utilizando un sistema de corte láser para lograr un corte de precisión de ± 0.1 mm.

- Centro de flexión CNC totalmente automatizado con precisión de flexión de ± 0.15 °.

- El procesamiento de placas gruesas emplea un equipo de estampado hidráulico de 2500T para garantizar la resistencia general de los componentes estructurales.

2. Tecnología de soldadura de precisión

- Estación de trabajo de robot equipada con robot de soldadura de seis ejes ABB para lograr uniformidad de costura de soldadura de ≤0.3 mm.

- Introducción de la tecnología de soldadura de arco de argón pulsado TIG y la tecnología de soldadura con láser para controlar efectivamente la deformación térmica, lo que resulta en costuras de soldadura completas y estéticamente agradables.

- Las áreas clave de carga se pueden diseñar para usar costillas de refuerzo con tecnología de soldadura secundaria.

3. Tratamiento de superficie totalmente automatizado

- Combinando el pulido totalmente automatizado con el pulido manual de los profesionales. La calibración infrarroja se realiza en la rectitud y la planitud de varios bordes de los gabinetes.

-La línea de tratamiento de fosfación de diez etapas garantiza el cumplimiento de las pruebas de pulverización de sal de 72 horas.

- El sistema de recubrimiento de polvo electrostático de Akzonobel asegura que la uniformidad del espesor de la membrana de ± 5 μm, horneando por encima de 200 ℃, y la adhesión superficial del recubrimiento se prueba para garantizar la resistencia a la corrosión a largo plazo y la resistencia al desgaste.

- Proceso opcional de Dacromet Anticorrosion, que mejora la resistencia a la pulverización de sal a 1000 horas.

4. Gestión de defectos cero: sistema de control de calidad de cuatro dimensiones

1. Gestión de la trazabilidad de la materia prima

- Las sábanas de calidad en frío (SPCC) se someten a una inspección del almacén, generando informes de análisis de materiales e informes de pruebas de propiedad física.

- El equipo de detección de grosor de recubrimiento (método XRF) garantiza el espesor de recubrimiento ≥60g/m².

- trazabilidad bidireccional de documentos de certificación de material y lotes físicos.

2. Monitoreo de calidad del proceso

- El sistema de detección en línea láser monitorea las dimensiones de instalación de la clave y las ubicaciones de los agujeros en tiempo real.

- Relación de muestreo de inspección de rayos X de calidad de soldadura de ≥20%.

- La máquina de medición de coordenadas (CMM) realiza un muestreo de dimensión completa.

3. Pruebas integrales del producto terminado

- La tabla de pruebas de vibración simula vibraciones operativas de 5-500Hz.

- La prueba de carga utiliza un factor de seguridad de 1.5 para la carga.

- El probador de resistencia al suelo asegura la resistencia de contacto ≤0.1Ω.

4. Mecanismo de mejora continua

- El sistema MES recopila más de 200 puntos de datos de calidad.

- Reuniones mensuales del círculo de control de calidad QCC.

5. Ventajas centrales: garantía multidimensional de la capacidad de fabricación profesional

1. Capacidad de producción personalizada

- Admite servicios ODM/OEM desde dibujos hasta productos terminados.

- Ciclo de producción de prototipo rápido de 7-15 días hábiles.

- cumple con los requisitos de certificación internacional como UL, CE, ROHS.

2. Sistema de garantía de capacidad

- Línea de producción totalmente automatizada con una capacidad de salida diaria de 3000 piezas estándar.

- El sistema de almacenamiento inteligente permite el envío rápido.

- El mecanismo de reserva de capacidad de emergencia garantiza la entrega oportuna del pedido.

Campos de aplicación:

5G Gabinetes de comunicación | Recinadores de equipos de control industrial | Nuevas carcasas de pila de carga de energía | Casos de protección de equipos médicos | Gabinetes eléctricos de tránsito ferroviario