6 procesos de fabricación de precisión que forjan la calidad del núcleo de las tuberías de vapor

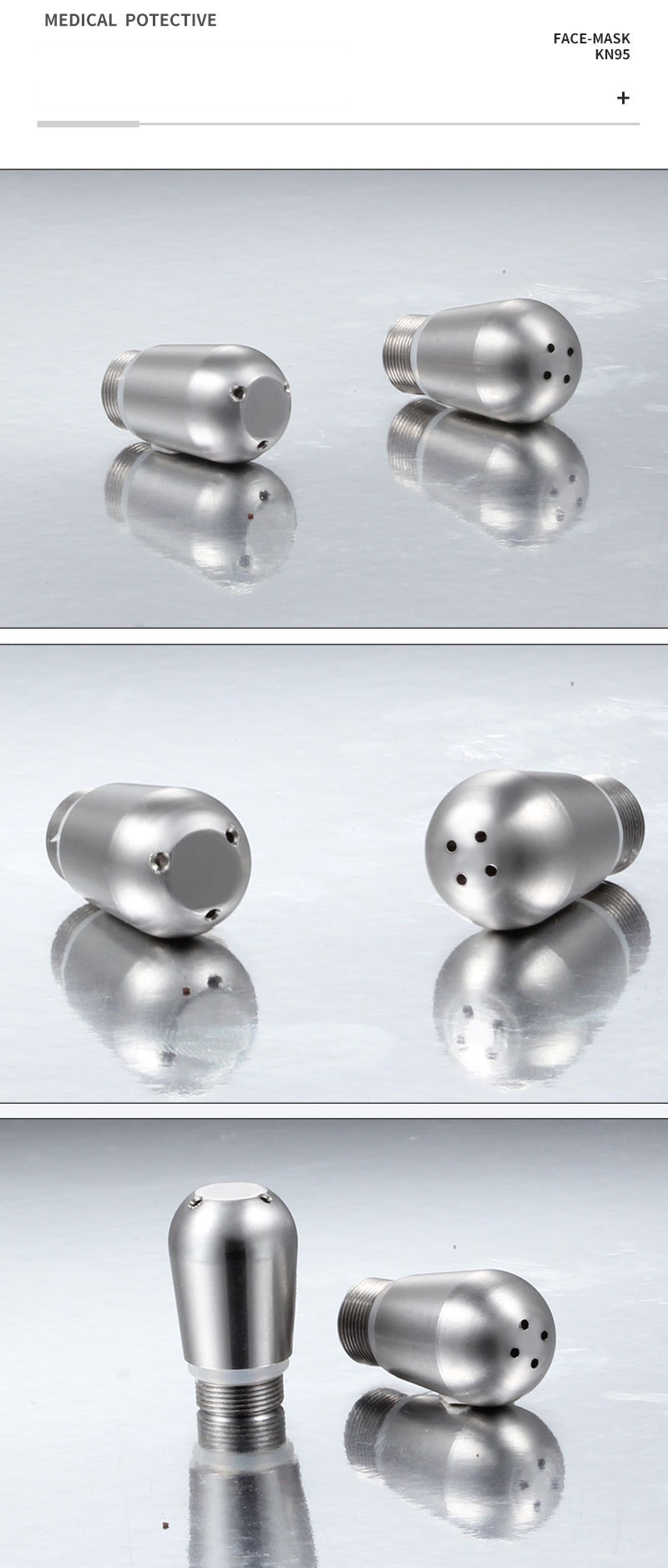

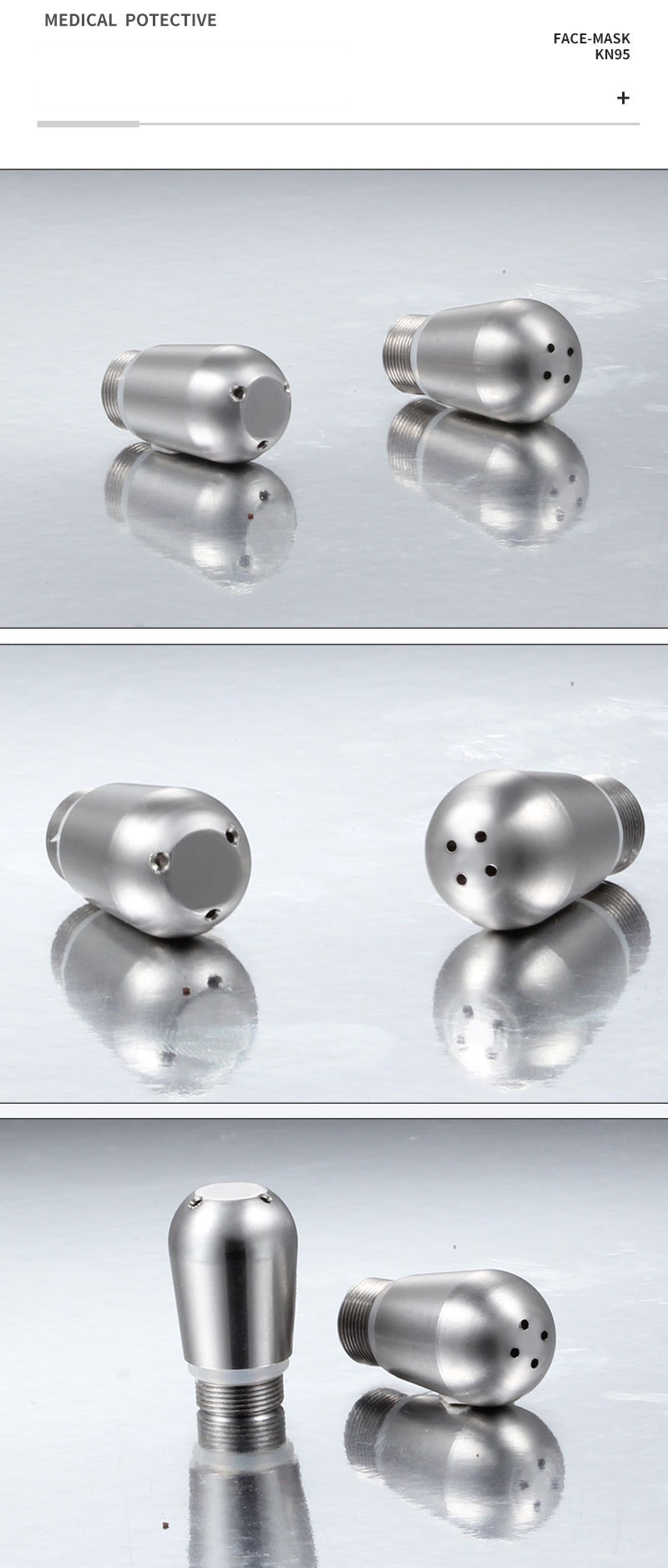

1. Selección de estándares de grado médico para materias primas de acero inoxidable

Utilizamos estrictamente los materiales de acero inoxidable SUS304/316L y realizamos análisis de composición espectral y pruebas de rugosidad de la superficie para garantizar el cumplimiento de los estándares de contacto de alimentos de la FDA. Controlamos rigurosamente la superación de elementos dañinos como plomo, cromo, mercurio y cadmio en la composición de la materia prima, lo que elimina el riesgo de lixiviación de metales pesados de la fuente.

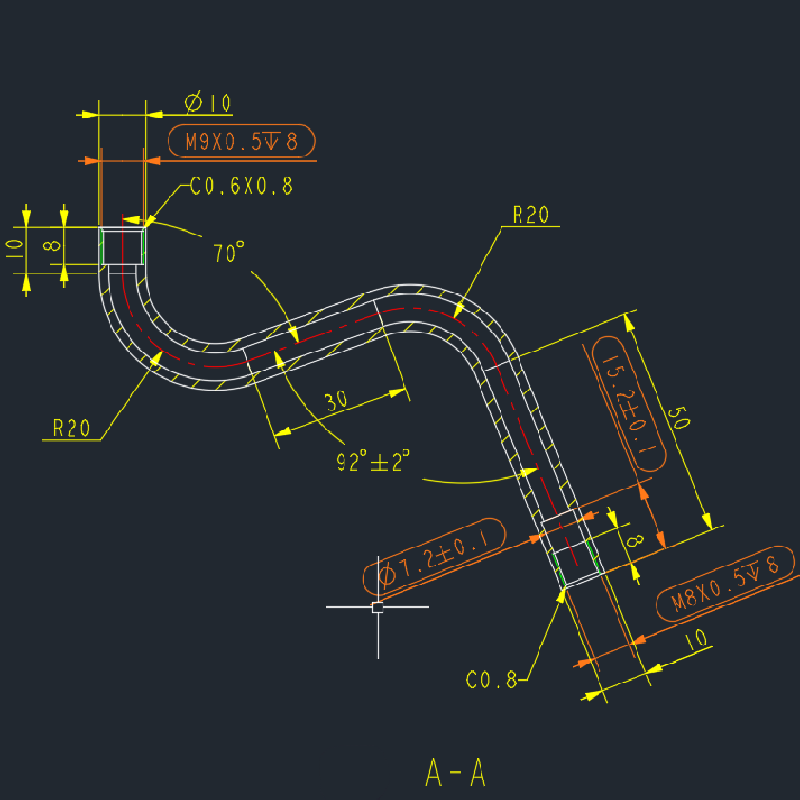

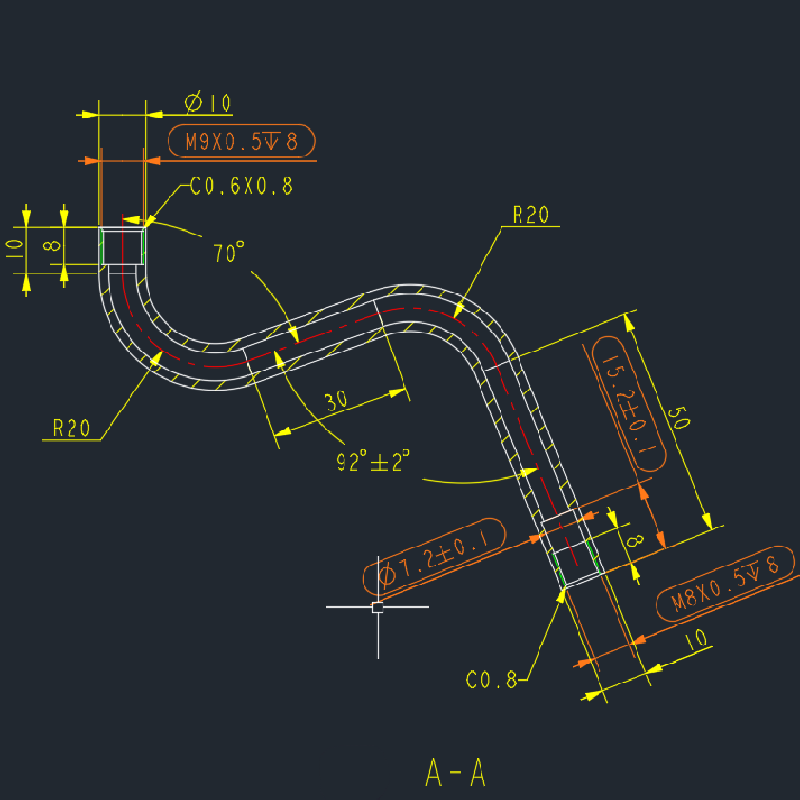

2. Flexión de tubo CNC totalmente automatizada

Nuestro equipo de flexión CNC de alta precisión logra un control de precisión de ± 0.1 mm. Junto con un sistema de detección de láser 3D, puede corregir instantáneamente las desviaciones de la curvatura, adaptándose perfectamente a la estructura interna de varios modelos de máquinas. Los moldes de alta precisión aseguran que cada tubería de vapor esté libre de defectos, con arcos de curvatura lisos y redondeados.

3. Tecnología de soldadura sin problemas

Nuestra estación de trabajo de soldadura láser totalmente automatizada, equipada con protección de gas inerte, mejora la resistencia a la tracción de la soldadura en un 30%. La inspección interna a través de la endoscopia asegura que la pared interna de la tubería esté libre de rebabas, minimizando la resistencia al flujo de vapor y evitando los residuos de impurezas.

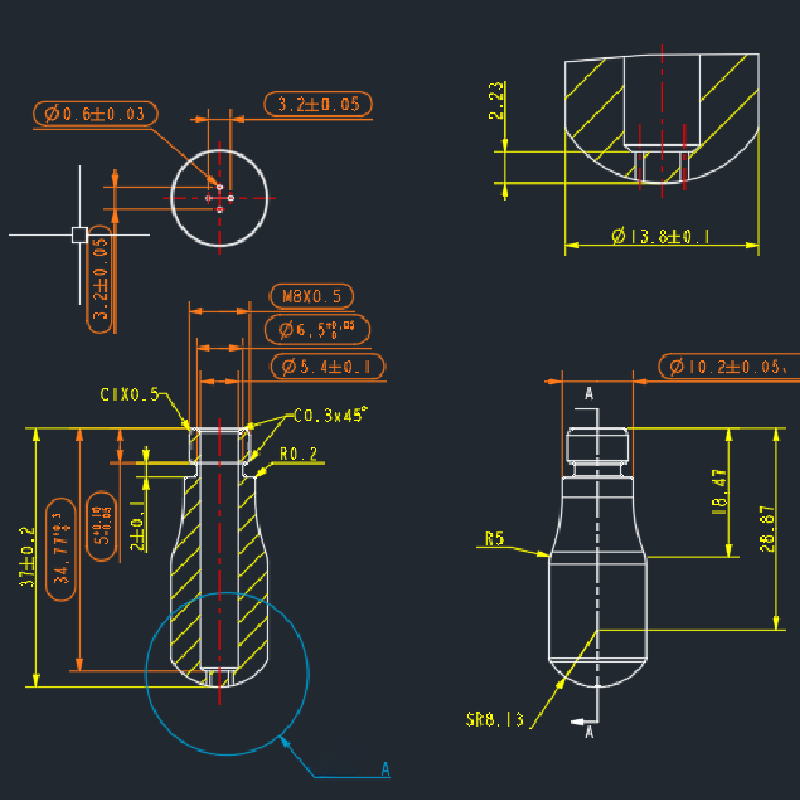

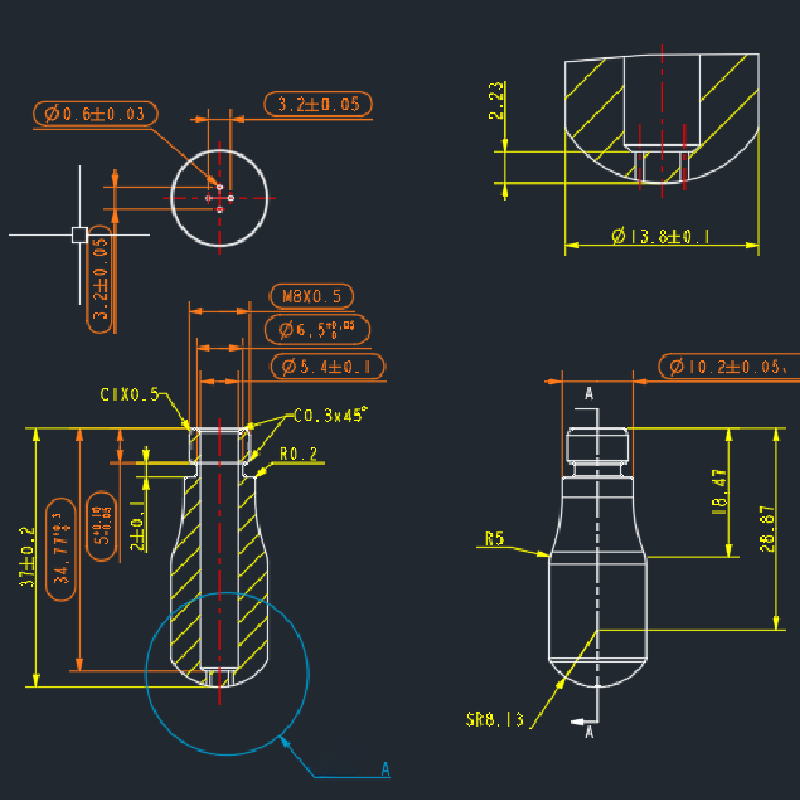

4. Procesamiento de giro de CNC de precisión CNC

El mecanizado CNC de alta precisión se utiliza para terminar estructuras clave, como roscas de extremo de tubería y ranuras, con control de tolerancia dentro de 0.05 mm, asegurando un ensamblaje preciso con componentes de la válvula.

5. Procedimiento de procesamiento de triple limpieza

Pulido electrolítico (pulido brillante mecánico) → limpieza de alta definición de alta temperatura ultrasónica → purga de nitrógeno, asegurando que la superficie del producto tenga un valor de AR de ≤0.4 μm. La superficie debe ser impecable y mejorar significativamente la resistencia a la corrosión al pasar una prueba de pulverización de sal de 72 horas.

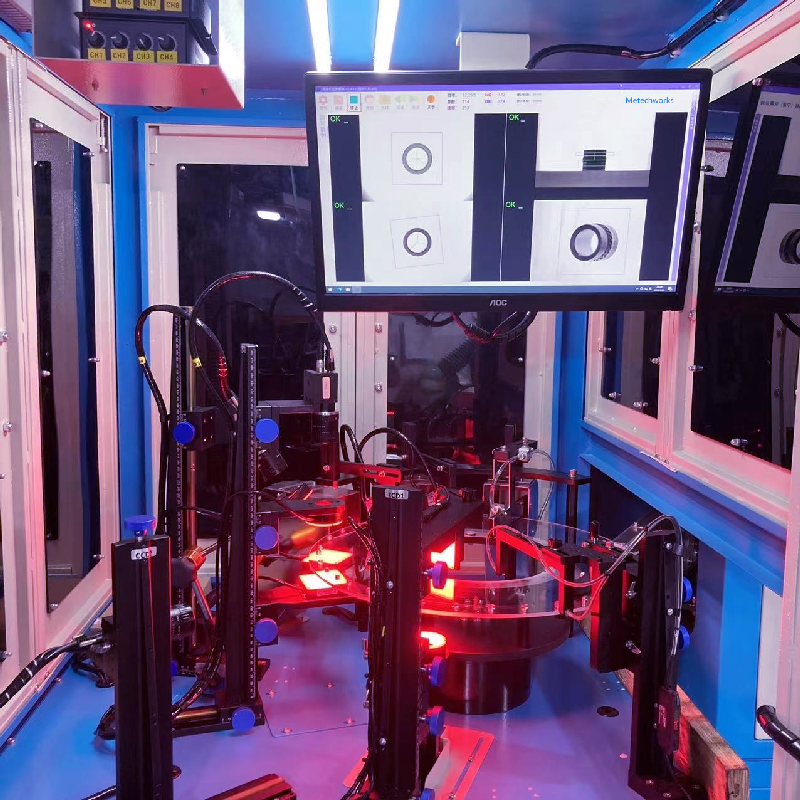

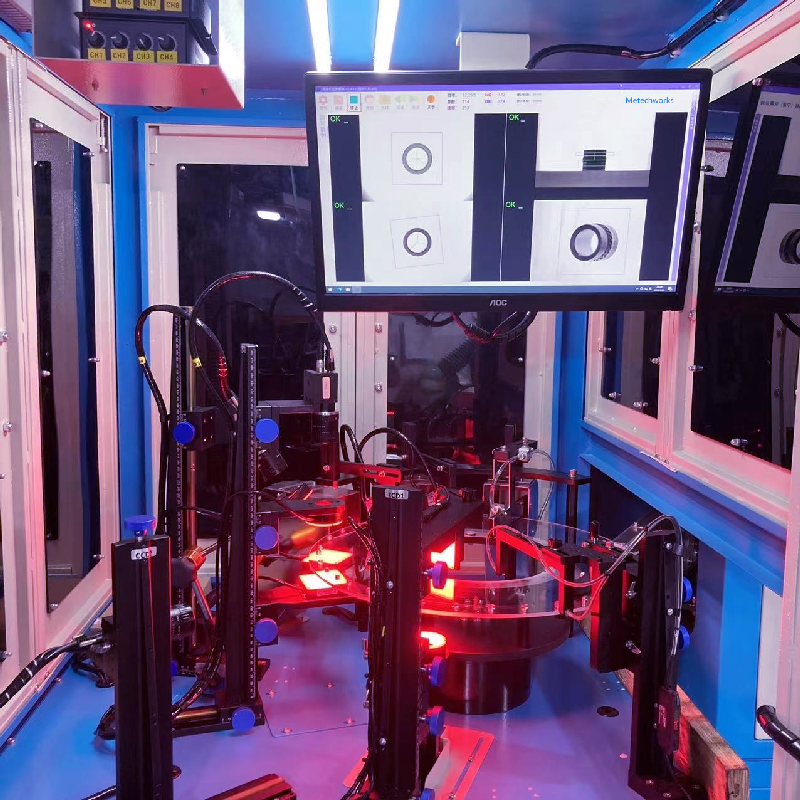

6. Sistema de control de calidad de inspección 100% integral

Cada lote de productos se somete a pruebas de aire (mantenimiento de presión a 2.5MPa), medición de flujo y verificación dimensional con un proyector 3D para garantizar la entrega de defecto cero.

Calificaciones de certificación completa: nuestros productos han aprobado certificaciones CE, ROHS y NSF, cumpliendo con los estándares de acceso al mercado de la Unión Europea y América del Norte.

Garantía de calidad del ciclo de vida completo: hemos establecido un sistema de codificación de trazabilidad único, comprometiéndose con un período de garantía de calidad de 36 meses.